|

|

PPAP与批量生产的关系?准入与量产的过渡要点发表时间:2025-12-04 12:04 “PPAP文件交了、样品也过了,客户一句‘批准量产’,我们立马开足生产线。结果刚产出500件,就被查出尺寸超差——客户暂停订单,返工损失几十万,问题到底出在哪?”

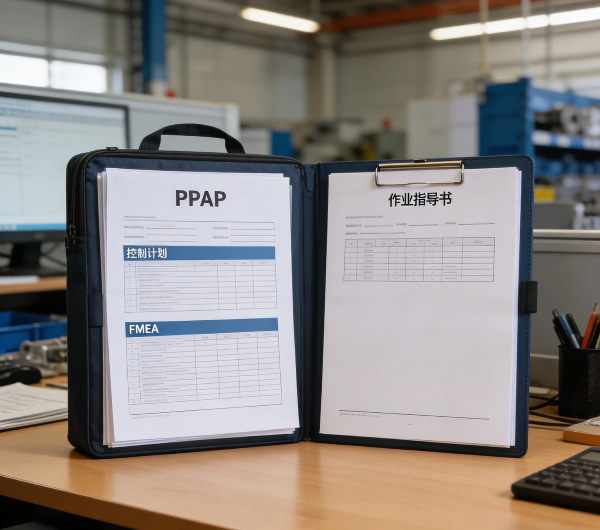

这是启航管理咨询辅导某汽车电子企业时遇到的真实情况。很多供应商把PPAP当成“量产许可证”,以为拿到批准就万事大吉,却忽略了从“样品合格”到“批量稳定”的过渡阶段才是真正的考验。PPAP(生产件批准程序)本质是客户对供应商量产能力的“前置验证”,而量产是验证结果的“持续落地”,二者之间的衔接环节,藏着80%的质量风险。今天启航管理咨询就把这份过渡指南说透,帮你避开“准入即翻车”的坑。 先明确一个核心认知:PPAP不是“一劳永逸的证书”,而是“量产启动的说明书”。它源于AIAG-VDA标准,是IATF16949体系的关键要求,核心目的是让供应商证明“不仅能做出合格样品,更能在量产条件下持续交付合格产品”。很多企业只盯着“文件提交”,却没读懂PPAP里藏着的量产关键信息——比如控制计划中的检测频次、过程能力要求,这些都是衔接量产的核心依据。 先破误区:PPAP通过≠量产无忧 我们在辅导中发现,企业对PPAP与量产的关系存在三个典型误解,正是这些认知偏差导致了过渡阶段的混乱: 误区一:把“样品合格”等同于“量产合格”。有企业用实验室的精密设备做出10件合格样品,就提交PPAP获批,转头用老旧生产线量产,结果良率骤降。PPAP要求样品必须在“量产生产线”上生产,用与批量生产完全一致的设备、工艺和人员,否则就是“虚假验证”。 误区二:PPAP文件与现场执行“两张皮”。质量部精心编制的控制计划写着“每小时检测关键尺寸”,但车间为赶进度改成“每班次检测”,等到客户审核才慌忙补记录。这种文件与实操的脱节,比没做PPAP更危险。 误区三:忽略PPAP中的“变更触发条款”。生产线换了新品牌的原材料、关键设备进行大修,这些都属于PPAP的触发场景,需要重新验证获批。某轴承企业就是因为更换润滑剂未重新提交PPAP,导致批量出现异响问题。 过渡核心:四个要点打通准入到量产的“最后一公里” PPAP到量产的过渡,本质是“把验证过的能力转化为稳定的生产习惯”。结合AIAG-VDA标准,我们提炼出四个可直接落地的核心动作: 1. 文件“转译”:让车间看懂PPAP要求 PPAP文件包中的控制计划、FMEA等资料,不能只锁在质量部的电脑里,必须转化为车间能执行的操作文件。比如把“CPK≥1.33”的过程能力要求,拆解为“设备每日校准、操作员每小时记录3个数据”;将FMEA中的“焊接虚焊风险”,落实到SOP中“焊接温度380℃、停留2秒”的具体参数。 关键是建立“三级文件衔接机制”:PPAP作为顶层要求,控制计划作为中层指导,作业指导书作为基层操作依据,每一级都明确“做什么、怎么做、谁来做”,避免信息衰减。 2. 过程“复现”:复刻PPAP验证时的稳定状态 PPAP批准的核心是“验证了某一生产状态的稳定性”,量产时必须精准复现这一状态。重点盯三个维度:一是人员,PPAP验证时的操作员需对量产团队进行培训,确保操作手法一致;二是设备,按PPAP中的设备清单进行点检,关键参数(如注塑温度、焊接扭矩)锁定并张贴标识,禁止随意调整;三是物料,确保量产原材料与PPAP样品的供应商、规格完全一致,变更需走审批流程。 建议量产前做一次“小批量试产复盘”,生产300-500件后,对照PPAP中的检测报告进行数据比对,确认尺寸、性能等指标完全匹配,再启动全量生产。 3. 供应链“同步”:避免上下游掉链子 汽车行业的供应链环环相扣,你的PPAP通过不代表二级供应商也能稳定供货。某转向系统企业就曾因为二级供应商的密封圈尺寸波动,导致自己的量产产品密封失效。因此量产前必须做两件事:一是向二级供应商明确PPAP要求,索要其关键物料的批准文件;二是建立物料抽检机制,将PPAP中的物料标准转化为入厂检验项目,避免“上游失控导致下游返工”。 4. 问题“快响”:建立过渡阶段的风险预案 过渡阶段难免出现异常,关键是快速响应不扩大损失。要基于PPAP中的FMEA分析,提前制定风险预案:比如针对“尺寸超差”,明确“立即停机、隔离产品、追溯原料批次、启动备用设备”的流程;针对“检测数据异常”,规定“2小时内完成MSA测量系统分析,确认是人员还是设备问题”。 我们辅导的某企业建立了“过渡阶段质量小组”,由技术、生产、质量人员组成,每天召开15分钟短会,同步量产数据与PPAP要求的偏差,确保小问题当天解决,大问题4小时内启动预案。 关键工具:用PPAP输出物联动量产管控 很多企业觉得过渡阶段麻烦,其实是没用好PPAP本身的输出物,这些文件正是衔接量产的“桥梁”: 控制计划是“核心操作指南”,量产时要对照其中的“产品特性、控制方法、检测频次”制定巡检表,比如PPAP中要求“关键尺寸CPK≥1.33”,量产时就要用SPC统计过程控制,实时监控数据波动,一旦接近预警线立即调整; PPAP的样品报告是“基准参照”,量产首件必须与PPAP批准的样品进行比对,包括尺寸、外观、性能等,确认一致后方可继续生产; 提交等级说明是“沟通依据”,要明确客户对量产数据的提交要求,比如是否需要每周上报过程能力数据,出现批量问题时需按哪个等级重新提交PPAP,避免沟通偏差。 总结:过渡阶段的本质是“把验证转化为习惯” 很多企业抱怨PPAP“形式主义”,实则是自己把它用成了“应付客户的文件”。PPAP与量产的关系,就像驾照与开车——驾照证明你具备开车能力,但真正上路还需要熟悉路况、掌握应急技巧。过渡阶段的价值,就是帮你完成从“具备能力”到“熟练运用”的蜕变。 这套过渡逻辑的核心很简单:以PPAP要求为基准,把文件转化为操作、把验证状态复现为生产常态、把风险预案提前落地。对汽车零部件企业来说,供应链的信任不是靠一张PPAP批准书建立的,而是靠“批量交付零缺陷”的实力赢得的。 |

启航管理咨询

微信号|qhmc13823531068

抖音号|57357617211

启航管理咨询学院QQ群|233279828